Modern imalatın geniş manzarasında, kementleme ve CNC (Bilgisayar Sayısal Kontrol) işleme iki parlak yıldız gibi durur, her biri benzersiz bir parlaklık yayar.Bu süreçler, havacılık ve otomotivden tıp cihazlarına ve elektroniklere kadar neredeyse tüm sektörlerdeki endüstriyel ürünlerin şekillenmesinde temel direklerdir.Her iki teknik de bileşen üretimine katkıda bulunurken, ilkeler, metodolojiler, uygulamalar ve nihai ürünlerinin özellikleri açısından önemli ölçüde farklılık göstermektedir.

I. Kalıplama: Baskı ile hassasiyet

1Tanımlama ve Tarihi Bağlam

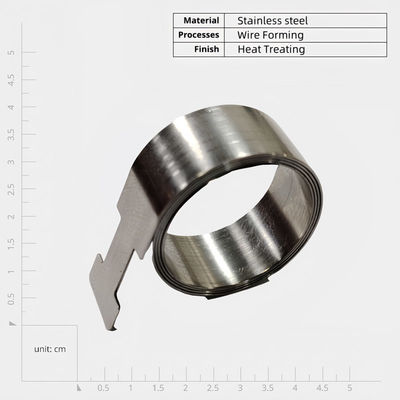

Kırmacılık, insanlığın en eski ve en dinamik üretim süreçlerinden birini temsil eder.Kalıplama, metal iş parçasına önemli bir baskı uygulanmasını içerir, istenen bileşenleri elde etmek için şekillerini ve boyutlarını değiştiren plastik deformasyonlara neden olur.Bu basınç, çarpma veya statik olsun, tipik olarak çekiç veya pres gibi özel ekipmanları gerektirir..

Kırma teknolojisinin evrimi binlerce yıldır sürmektedir. Eski uygarlıklar temel kırma tekniklerini taş çekiçler ve ahşap çekiçler kullanarak aletler ve silahlar üretti.Metallürjide yapılan gelişmelerle birlikte tunç ve demir aletler de kullanıldıOrtaçağ Avrupalı demirciler, esnek zırhlar ve silahlar üreterek bu işi mükemmelleştirdiler.Kırma ekipmanlarında ve verimlilikte devrim yaratanGünümüzde dövme teknolojisi, çeşitli üretim ihtiyaçlarına göre tasarlanmış çeşitli süreçlerin ve makinelerin sofistike bir sistemini içerir.

2İlkeler ve Teknikler

Kalınlaştırma, metallerin plastik deformasyon kapasitesinden yararlanır.Plastik deformasyon (daimi) meydana geldiğindeKırmacılık, bu özelliği iş parçasını yeniden şekillendirmek için kullanırken, aynı zamanda iç taneler yapısını iyileştirirken, yoğunluğu, tekilliği ve nihayetinde bileşenlerin dayanıklılığını, dayanıklılığını,ve yorgunluk direnci.

Temperatüre göre sınıflandırılan kement işlemleri:

-

Sıcak Kalıplama:Metalin yeniden kristalleşme sıcaklığının üzerinde yürütülür, daha düşük dirençle önemli bir deformasyon sağlar.

-

Soğuk Kalıplama:Oda sıcaklığında veya yakınında yapılır, daha fazla basınç gerektirir, ancak dayanıklılığı ve sertliğini arttırırken üstün boyut doğruluğu ve yüzey finişi sağlar.Dişliler ve bağlayıcılar gibi hassas bileşenler için yaygın.

-

Sıcak Kalpleme:Sıcak ve soğuk kalıplama sıcaklıkları arasında çalışır, şekillendirilebilirliği hassasiyetle dengeler. Orta derecede karmaşık, orta boylu bileşenler için uygundur.

3Avantajları ve Sınırları

Kırmacılık farklı avantajlar sunar:

-

Geliştirilmiş Mekanik Özellikler:Optimize edilmiş tahıl yapısı güç, sertlik ve yorgunluk direncini arttırır.

-

Malzeme verimliliği:Atıkları en aza indirir, kullanım oranlarını ve maliyet etkinliğini artırır.

-

Toplu üretim için uygunluk:Yüksek verim büyük ölçekli üretim taleplerini karşılar.

-

Çeşitli Geometri:Karmaşık konfigürasyonlar da dahil olmak üzere çeşitli şekiller üretebilen.

Bununla birlikte, kalıplama bazı kısıtlamalar getirir:

-

Yüksek alet maliyetleri:Özel matrisler, özellikle karmaşık tasarımlar için önemli yatırımlar gerektirir.

-

Kesinlik sınırlamaları:Genellikle işleme göre daha az hassas, genellikle ikincil işlemler gerektirir.

-

Yüzeyi bitiriyor:Tipik olarak istenen pürüzsüzlüğe ulaşmak için ek işleme gereklidir.

4Endüstriyel Uygulamalar

-

Havacılık:Motor parçaları ve iniş trenleri gibi yüksek dayanıklı bileşenler üretir.

-

Otomotiv:Kırılgan asansörler ve vitesler de dahil olmak üzere dayanıklı tahrik sistemi elemanları üretir.

-

Ağır Makine:Büyük rulmanlar ve endüstriyel dişliler gibi gerilmeye dayanıklı bileşenler yaratır.

-

Enerji Sektörü:Petrol/gaz uygulamaları için korozyona dayanıklı valfler ve borular üretir.

-

Güç üretimi:Güçlü türbin kanatları ve jeneratör rotorları üretiyor.

II. CNC İşleme: Hassas Mühendislik

1Tanımlama ve Teknolojik Gelişme

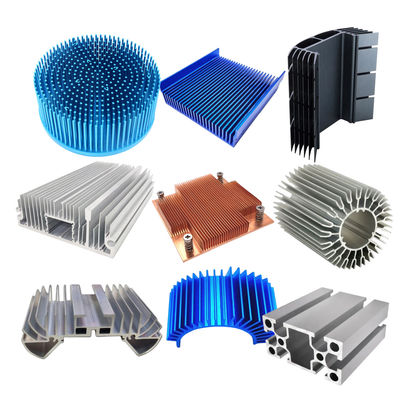

CNC işleme, bilgisayar kontrollü araçların hassas geometriler elde etmek için katı bloklardan (metal, plastik veya kompozit) malzemeyi seçici olarak çıkardığı bir çıkarım üretim sürecini temsil eder.Geleneksel işleme ile karşılaştırıldığında, CNC karmaşık parça üretimi için üstün doğruluk, verimlilik ve esneklik sunar.

Teknoloji, MIT'nin ilk sayısal olarak kontrol edilen freze makinesi geliştirdiği 1950'lerde ortaya çıktı.Bilgisayar teknolojisindeki gelişmeler, ilk delikli bant sistemlerini bugünün doğrudan dijital kontrol sistemlerine dönüştürdüModern CNC, çeşitli üretim gereksinimlerine uyarlanmış çeşitli işleme yöntemlerini ve ekipman konfigürasyonlarını kapsar.

2İlkeler ve Süreçler

CNC işleme, kesme aletlerini sistematik olarak malzeme çıkarmak için yönlendiren programlanmış araç yolu yörüngelerine dayanır.

-

Tasarım:CAD (Bilgisayar Destekli Tasarım) yazılımı ile 3 boyutlu modeller oluşturmak.

-

Programlama:CAM (Computer-Aided Manufacturing) yazılımı kullanarak tasarımları makine talimatlarına dönüştürmek.

-

Kurulum:Programları yüklemek, aletleri seçmek ve parçaları sabitlemek.

-

İşleme:Programlanmış talimatlara göre malzeme çıkarma işlemlerini gerçekleştirmek.

-

Denetim:Boyut doğruluğunu ve yüzey kalitesini doğrulamak.

Birincil CNC teknikleri şunları içerir:

-

Fırlatma:Döner kesiciler, yuvalar, cepler ve karmaşık konturlar gibi özellikler oluşturmak için malzemeyi çıkarır.

-

Borma:Dönüştürme parçaları çeşitli çaplarda ve derinliklerde delikler oluşturur.

-

Dönüş:Sabit aletler silindirli bileşenler üretmek için dönen iş parçalarını şekillendirir.

-

Döşeme:Kırıcı tekerlekler ultra ince yüzey bitirme ve sıkı toleranslar elde eder.

3Avantajları ve Sınırları

CNC işleme önemli faydalar sağlar:

-

Olağanüstü hassasiyet:Bilgisayar kontrolü, mikron seviyesindeki doğruluğu ve tekrarlanmayı sağlar.

-

Tasarım esnekliği:Karmaşık geometriler ve hızlı tasarım tekrarlarını karşılar.

-

Otomasyon:Verimliliği arttırırken manuel müdahaleyi azaltır.

-

Malzeme çok yönlülüğü:Aynı şekilde metal, plastik ve kompozitleri işliyor.

Bununla birlikte, CNC'nin bazı dezavantajları vardır:

-

Sermaye yoğunluğu:Yüksek ekipman maliyetleri önemli yatırımlar gerektirir.

-

Programlama karmaşıklığı:Etkili araç yolu üretimi için yetenekli personel gerektirir.

-

Malzeme atıkları:Kaldırma doğası, şekillendirme süreçlerine kıyasla daha fazla hurda üretir.

-

Geçiş sınırlamaları:Yüksek hacimli üretim için dövmekten daha az ekonomik.

4Endüstriyel Uygulamalar

-

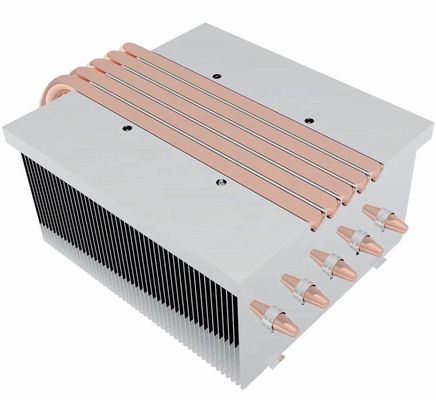

Tıbbi cihazlar:Olağanüstü yüzey kaplamaları gerektiren implantlar ve cerrahi aletler üretir.

-

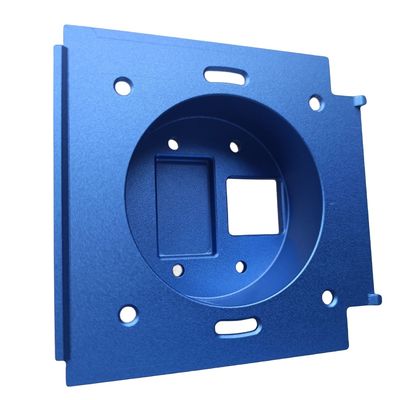

Elektronik:Sıkı toleranslara sahip kablolar ve devre kartı bileşenleri üretiyor.

-

Havacılık:Sıkı özellikler gerektiren uçak gövde bileşenleri ve türbin kanatları üretiyor.

-

Otomotiv:Makine, motor blokları ve tam çiftleme yüzeyleri gerektiren şanzıman parçaları.

-

Alet:Plastik enjeksiyon ve matraç dökme uygulamaları için kalıplar yaratır.

III. Ana ayrımlayıcılar

Bu süreçlerin temel farklılıklarını anlamak, bilinçli bir seçim yapmayı sağlar:

1Malzeme Özellikleri ve Gücü

Kalıplama basınç kuvvetleri, iç tahıl yapılarını stres yönleri boyunca hizalar. Ahşap tahıllarına benzer şekilde, gücü, sertliği ve yorgunluk direncini artırır.Bu, özellikle döngüsel veya darbe yüklerine dayanıklı bileşenler için avantajlıCNC işleme, temel malzemenin mikrostrukturunu değiştiremez, bu da dövme parçalarını zorlu mekanik uygulamalar için üstün kılar.

2- Kesinlik ve Karmaşıklık

CNC işleme boyut doğruluğu ve geometrik karmaşıklıkta öne çıkar, mikron seviyesindeki toleranslara ve hassas montajlar için ideal olan pürüzsüz yüzey bitirmelerine ulaşır.Kalın detaylar için genellikle ikincil işleme gerektiren daha basit geometri kıyafetleri.

3Üretim Verimliliği ve Maliyeti

Kalıplama, daha yüksek başlangıç alet maliyetlerine rağmen sağlam bileşenlerin yüksek hacimli üretimi için daha ekonomik olduğunu kanıtlıyor.CNC, düşük hacimli veya prototip çalışmaları için daha fazla esneklik sunar, ancak daha yavaş döngü süreleri ve daha fazla malzeme israfı nedeniyle ölçekte daha az maliyetli hale gelir.

4Madde uyumluluğu

CNC, metal olmayan maddeler de dahil olmak üzere daha geniş malzeme seçimlerine ev sahipliği yaparken, dövme öncelikle çelik, alüminyum ve titanyum gibi metal alaşımlarına fayda sağlar.

IV. Hibrit Üretim Yöntemleri

Birçok uygulama, her iki işlemi birleştirir.Bu hibrit metodoloji gerekli hassasiyeti elde ederken mekanik özellikleri optimize eder, gelişmiş imalatta büyüyen bir eğilimi temsil ediyor.

V. Süreç Seçimi Düşünceleri

Optimal üretim yöntemi aşağıdakilere bağlıdır:

- Bileşen malzeme özellikleri

- Geometrik karmaşıklık ve tolerans gereksinimleri

- Mekanik performans beklentileri

- Üretim hacmi ve maliyet hedefleri

VI. Geleceğe Bakış

Gelişen eğilimler şunları içerir:

-

Akıllı Üretim:Tahmin edici bakım ve süreç optimizasyonu için IoT ve AI ile entegrasyon.

-

Sürdürülebilirlik:Enerji verimli ekipman ve atık azaltma girişimleri.

-

Nanoskaladaki hassasiyet:Ultra hassas işleme yeteneklerinde gelişmeler.

-

Gelişmiş malzemeler:Yeni nesil kompozit ve alaşımlar için uyarlama.

VII. Sonuç

Kıçma ve CNC işleme, her biri belirli uygulamalarda üstün olan tamamlayıcı üretim paradigmalarını temsil eder.CNC ise karmaşık geometriler için eşsiz bir hassasiyeti sağlar.Hibrit yaklaşımlar genellikle her iki teknolojinin avantajlarını birleştirerek optimal çözümler sunar.Bu süreçlerin yeteneklerini anlamak, üreticilerin teknik ve ekonomik hedeflerle uyumlu stratejik üretim kararları almalarını sağlar.

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!